精益生产视角下的ERP与MES系统集成 自动化控制与系统集成研发的路径探索

在制造业数字化转型的浪潮中,精益生产作为提升效率、消除浪费的核心方法论,其理念正日益渗透到企业信息化的深层架构。企业资源计划(ERP)与制造执行系统(MES)作为支撑企业运营与生产现场的两大核心信息系统,二者的深度集成已成为实现精益生产目标的关键技术基础。与此自动化控制系统的融入,构成了一个从管理决策层到设备控制层的完整、高效、透明的数字化制造体系。本文旨在探讨基于精益生产原则的ERP与MES系统集成,并分析自动化控制系统在此集成框架中的角色与研发路径。

一、 精益生产对信息系统集成的基本要求

精益生产的核心是价值流优化,追求在正确的时间,以正确的数量,生产正确的产品。这要求信息系统必须能够:

- 实现信息流无缝衔接:消除从客户订单到生产指令再到物料供应各环节的信息孤岛与延迟。

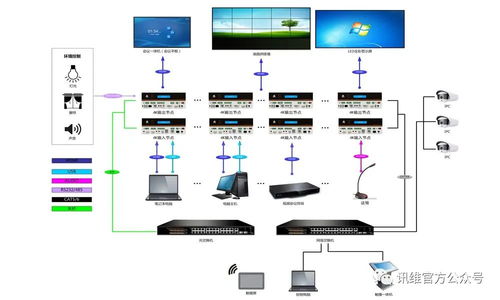

- 支持实时可视化管理:提供生产进度、设备状态、在制品数量、质量数据的实时透明化。

- 促进过程持续改进:通过准确、及时的数据反馈,支持对生产周期、库存水平、设备效率等关键指标的持续分析与优化。

- 强化异常响应能力:快速识别生产偏离计划(如停机、质量缺陷、物料短缺)并触发纠正流程。

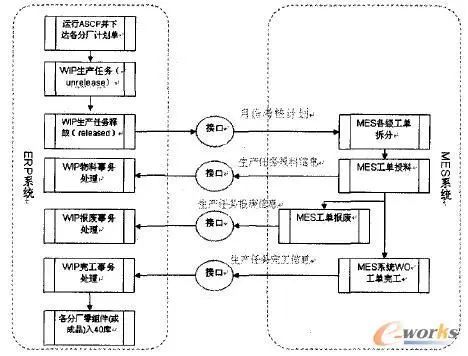

二、 ERP与MES集成的核心内容与精益价值

传统上,ERP侧重宏观资源计划与财务管控,MES专注车间现场执行。基于精益的集成,旨在打通计划与执行的闭环。

- 计划与排程的协同:ERP的主生产计划(MPS)和物料需求计划(MRP)下发给MES,MES根据实时产能、设备状态、人员情况生成可执行的详细作业排程,并将执行反馈(如完工、工时)回传ERP,实现计划的动态调整,减少计划与实际的偏差(一种“浪费”)。

- 物料流精准协同:ERP的物料采购与库存信息与MES的线边库消耗、物料拉动信号(如看板)集成,实现准时化(JIT)配送,大幅降低在库库存。

- 质量管理一体化:MES采集的工序检验数据与ERP中的质量标准和客户投诉信息联动,实现从原材料到成品的全流程质量追溯与闭环管理。

- 成本控制精细化:MES反馈的实际工时、物料消耗、能源数据为ERP的成本核算提供精准依据,使成本管理从“事后核算”转向“过程控制”。

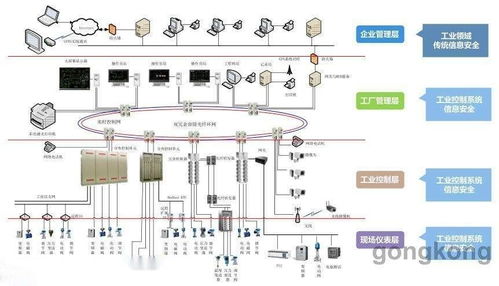

三、 自动化控制系统的融入与系统集成研发

自动化控制系统(如PLC、DCS、SCADA、机器人控制系统)是连接物理生产设备与信息系统的“神经末梢”。其在集成体系中的角色至关重要:

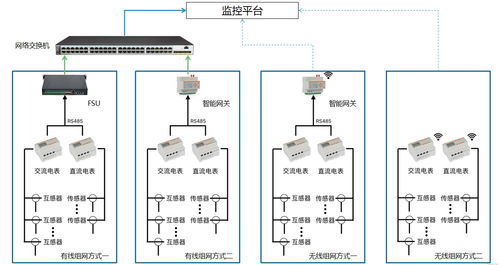

1. 作为数据采集的源头:自动、实时地采集设备运行参数(速度、温度、压力)、产量、状态(运行、停机、故障)等,替代人工录入,确保MES数据的及时性与准确性,这是实现实时可视化的基础。

2. 作为指令执行的终端:接收MES下发的工艺参数、生产指令(如配方、程序),并控制设备自动执行,减少人为干预错误,提高作业标准化水平。

3. 集成研发的关键技术路径:

a) 接口标准化:采用OPC UA、MTConnect等通用工业通信协议,解决异构设备与系统间的互联互通问题。

b) 边缘计算应用:在靠近设备的边缘侧进行数据预处理、协议转换和实时分析,减轻上层系统压力,并实现毫秒级的快速响应(如设备异常立即停机)。

c) 统一数据模型与平台:构建基于工业互联网平台或制造运营管理(MOM)平台的一体化架构,定义从设备资产到生产订单的统一数据模型,为ERP、MES及控制系统提供一致的数据服务。

d) 数字孪生技术:通过集成自动化控制系统反馈的实时数据,在虚拟空间中构建物理车间的动态映射,用于模拟、预测和优化生产流程,是精益改善的高级工具。

四、 实施挑战与展望

实施此类集成面临诸多挑战,包括遗留系统的兼容性、高昂的初始投资、跨部门协同的组织壁垒、以及既懂OT(运营技术)又懂IT(信息技术)的复合型人才短缺。随着工业互联网、人工智能与大数据分析技术的成熟,集成系统将更加智能。例如,基于实时数据的自适应排程、预测性维护驱动的设备效率提升、以及AI优化的工艺参数自调整,将使“精益”从持续改进走向自主优化,最终构建出高度柔性、自适应、低浪费的智能精益生产模式。

结语

基于精益生产的ERP、MES与自动化控制系统集成,绝非简单的数据连接,而是以价值流为导向的业务流程重组与数字化赋能。它构建了一个计划、执行、控制三层联动的动态闭环,使制造企业能够更敏锐地感知变化、更精准地执行决策、更迅速地响应异常。系统集成的研发重点正从技术联通转向数据价值挖掘与业务智能驱动,这将是制造企业在激烈竞争中实现卓越运营的必由之路。

如若转载,请注明出处:http://www.caichewei.com/product/28.html

更新时间:2026-02-24 15:12:23