智能制造的卓越实践 华为、OPPO、vivo自动化产线探秘

在当今全球智能手机产业的激烈竞争中,生产效率、产品一致性与成本控制是制胜的关键。华为、OPPO、vivo作为中国乃至全球智能手机市场的领军企业,其背后高度自动化、智能化的生产车间,不仅是其强大制造能力的体现,更是中国智能制造发展的缩影。深入这些企业的自动化生产线车间,零距离接触其自动化控制系统与系统集成的研发成果,我们能清晰地看到未来工厂的轮廓。

一、自动化生产线:精密与高效的舞台

走进这些企业的生产车间,首先映入眼帘的往往是高度有序的自动化场景。传统的流水线上密集的人工操作已被一系列精密设备取代:

- SMT(表面贴装技术)生产线:这是主板制造的核心。高速贴片机以惊人的精度将微小的电容、电阻、芯片贴装到PCB板上,整个过程由视觉系统引导,确保零误差。机械臂流畅地进行上板、点胶、贴装、回流焊接、检测和下板,全程自动化,每分钟可完成数百个元器件的贴装。

- 自动化组装与测试线:在整机组装环节,自动化设备承担了诸多关键步骤。精密的六轴机械臂负责拧紧螺丝、安装摄像头模组、电池和屏幕等核心部件。压力、扭矩被严格控制,确保每一颗螺丝的紧固度都完全一致。组装完成后,手机自动进入测试环节,通过一系列射频、音频、屏幕、相机和性能测试台,所有数据实时上传至中央控制系统。

- AGV(自动导引运输车)物流系统:车间地面上的“搬运工”不再是人工,而是无声穿梭的AGV小车。它们根据系统指令,精准地将物料从仓库运送到生产线边,或将半成品、成品在不同工站间流转,实现了物料配送的全程自动化与信息化。

二、自动化控制系统:生产线的大脑与神经

所有这些自动化设备的协调运作,都依赖于强大、可靠的自动化控制系统。这通常是一个多层级的体系:

- 设备层控制:每台机器人、贴片机、测试设备都有独立的PLC(可编程逻辑控制器)或专用控制器,负责执行最底层的动作指令和实时反馈状态。

- 单元层控制:由工控机或小型控制系统管理一条生产线或一个生产单元,协调该区域内多台设备的动作顺序与节拍,处理简单的异常。

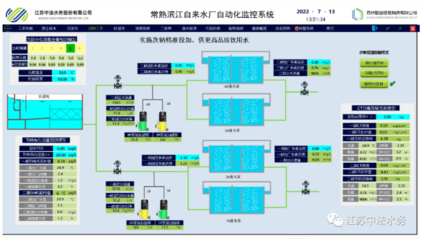

- 车间层监控(SCADA)系统:这是车间的“指挥中心”。通过大屏幕,管理者可以实时监控所有生产线的状态、设备运行参数、产量、良品率等关键指标。系统能自动生成报表,并对设备故障、物料短缺等异常发出警报。

- 与企业级系统的集成(MES/ERP):自动化控制系统并非孤岛。它与上层的制造执行系统(MES)乃至企业资源计划(ERP)系统深度集成。MES接收ERP的生产订单,将其分解为详细的工序指令下发给自动化控制系统,同时收集生产过程中的全量数据(人、机、料、法、环),实现生产过程的透明化、可追溯与精细化管控。

华为、OPPO、vivo在控制系统上的研发,不仅在于引进先进的硬件,更在于针对自身复杂的生产工艺,开发定制化的控制逻辑、算法和人机交互界面,确保系统稳定、高效、易用。

三、系统集成研发:实现“1+1>2”的关键

将成千上万台不同品牌、不同功能的自动化设备、传感器、控制系统和软件平台无缝连接,形成一个高效协同的整体,这就是系统集成的价值所在。三大厂商在此领域的研发投入巨大,其核心能力体现在:

- 统一的数据平台:构建工业物联网平台,通过标准或定制的协议(如OPC UA、MQTT等)打通所有设备的数据接口,实现设备数据的全面采集与融合,为大数据分析和人工智能应用奠定基础。

- 柔性化与可重构:市场变化迅速,产品型号多样。其生产线通过系统集成设计,具备了高度的柔性。例如,通过快速更换机械臂末端的执行器(夹具),同一条线可以适配不同型号手机的组装;控制系统程序可快速切换,以适应不同的生产工艺流程。

- 人工智能与深度集成:这是当前研发的前沿。将AI技术融入控制系统,实现智能质检(如利用机器视觉自动检测细微的外观缺陷)、预测性维护(通过分析设备运行数据预测故障并提前预警)、生产调度优化(动态调整生产计划以提升整体效率)等。系统集成从物理和逻辑连接,走向了“智能协同”。

- 数字孪生:在虚拟空间中构建生产线的完整数字模型,实时映射物理车间的状态。研发人员可以在数字孪生体中进行新工艺的仿真、调试和优化,验证无误后再部署到实体生产线,极大地缩短了新品导入和产线改造的周期,降低了试错成本。

四、带来的价值与未来展望

通过深度研发自动化控制系统与系统集成,华为、OPPO、vivo获得了显著的竞争优势:

- 极致的品质与一致性:自动化消除了人为操作的波动,使每一部手机都达到近乎相同的精密标准。

- 惊人的生产效率:7x24小时不间断生产,产能和交付能力得到极大保障。

- 强大的成本控制能力:长期来看,自动化降低了人力成本,减少了物料浪费,提升了良品率。

- 快速的市场响应:柔性化生产能够更快地响应市场需求变化,实现多品种、小批量的高效生产。

随着5G、AI、边缘计算等技术的进一步成熟,智能手机的自动化生产线将向“黑灯工厂”、全流程无人化方向持续演进。控制系统将更加自主智能,系统集成将更加深入骨髓,实现从原材料到成品的全价值链数字化与智能化。华为、OPPO、vivo等领军企业的探索与实践,不仅驱动着自身产业的升级,也为中国乃至全球的制造业智能化转型提供了宝贵的范本。

如若转载,请注明出处:http://www.caichewei.com/product/45.html

更新时间:2026-02-24 18:49:22